روش های پوشش دهی هیدروکسی آپاتیت

روشهای پوشش دهی مختلفی به منظور ایجاد پوشش HA بررسی ایمپلنتهای فلزی وجود دارد. این روش ها شامل پوششدهی غوطهوری، رسوبدهی الکتروفورتیک، پرس ایزواستاتیک گرم، سل-ژل ، اسپاترینگ و لیزرکلدینگ میباشد. درادامه به طور اجمالی روشهای پوششدهی، مزایا و معایب آنها بیان شده است.

پوششدهی غوطه وری

ضخامت mm5/0-05/0

مزایا

- ارزان بودن

- سریع بودن فرایند

- قابلیت پوششدهی اشکال پیچیده

معایب

- نیاز به دمای پخت بالا

- مشکلات ناشی از عدم انطباق ضریب انبساط حرارتی

پاشش حرارتی

ضخامت μm200-30

مزایا

- سرعت پوششدهی بالا

معایب

- تجزیه حرارتی در اثر دمای بالا

- پوشش آمورف ناشی از سرمایش سریع

اسپاترینگ

ضخامت μm1-02/0

مزایا

- پوشش یکنواخت

معایب

- گران بودن

- زمانبر بودن فرایند

- عدم پوششدهی سطوح پیچیده

- ایجاد یک پوشش آمورف

لایه نشانی به کمک لیزر پالسی

ضخامت μm5-05/0

مزایا

- پوشش یکنواخت

معایب

- گران بودن

- زمانبر بودن فرایند

- عدم پوششدهی سطوح پیچیده

- ایجاد یک پوشش آمورف

پرس ایزواستاتیک گرم

ضخامت mm2-2/0

مزایا

- ایجاد پوشش متراکم

معایب

- محدودیت در پوشش دهی سطوح پیچیده

- نیاز به دمای بالا

- مشکلات ناشی از عدم انطباق ضریب انبساط حرارتی

- گران بودن

لایه نشانی الکتروفورتیک

ضخامت mm2-1/0

مزایا

- ایجاد پوشش یکنواخت

- سرعت پوششدهی بالا

- قابلیت پوششدهی سطوح پیچیده

معایب

- سختی ایجاد پوشش بدون ترک

- نیاز به دمای پخت بالا

پوشش دهی -روکشکاری لیزری

درمطالعات انجامشده، اجراییشدن فرآیندهای تعمیر و تولید از لحاظ صنعتی مورد بحث قرار گرفته است، یکی از این فرآیندها روکشکـاری لیزری(LC) است. به طور کلی، LC ، نوعی آلیاژسازی سطحی با استفاده از لیزر میباشد. در این فرایند لایهای از یک ماده را به طور دقیق بر روی اجسام نشانده که این عمل سبب افزایش مقاومت در برابر خوردگی و زنگزدگی بدون القای مغناطیس میگردد. گسترش فلزات سخت جدید و آلیاژهای مقاوم در برابر خوردگی سبب کاربرد بیشتر LC گردیده است. در طی این فرایند یک لایه از آلیاژ بر روی ماده پایه توسط لیزر ذوب میشود، البته با حداقل میزان ذوب ماده پایه و بین دو ماده پیوند جامد با چسبندگی معقولی تشکیل میشود. این عمل مشابه جوشکاری است که با اعمال لیزر و ذوب دو ماده، ما بین آنها پیوند متالوژیکی تشکیل شده و با یکدیگر آمیخته میشوند.

روشهای مختلف روکشکاری لیزری

سه روش مرسوم برای گذاشتن فلز بر روی زیر لایه در فرآیند LC وجود دارد.

- پیشنشانی پودر

- تزریق پودر

- تغذیه سیم

پیشنشانی پودر

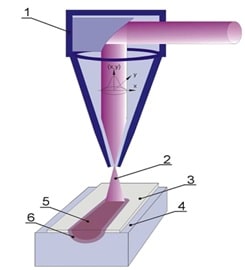

پیشنشانی پودر یک روش دو مرحلهای است. در مرحله اول زیرلایه از قبل با پودر جهت پوشش زیرلایه پوشانده میشود. در مرحله دوم حرارت به پودر انتقال یافته و بخشی از آن زیرلایه را ذوب میکند و یک پیوند متالورژیکی بین پوشش و زیرلایه ایجاد میگردد (شکل 1). روش مذکور روشی مناسب برای پوششدهی قطعات با اشکال پیچیده هندسی میباشد. در این روش پوشش یکسان زیر لایه و بدون ترک با پیوند متالورژیکی قوی برای ماده پایه بدست میآید.

شکل 1: روکشکاری لیزری به روش پیشنشانی پودر

تزریق پودر

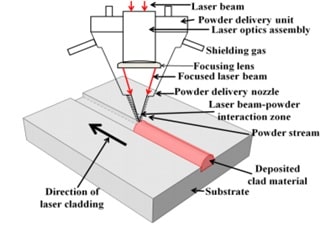

در این روش پوشش دهی پودر در مسیر باریکه لیزر قرار میگیرد. پودر از طریق یک لوله با گاز بیاثر بر روی زیر لایه پاشیده میشود (شکل 2). بخشی از ذرات پودر پاشیده شده بوسیله باریکه لیزر ذوب میشود. لیزر یک حوضچه کوچک ذوب بر روی سطح زیرلایه درست میکند که پودر را بطور کامل ذوب میکند. حوضچه ذوب پس از سردشدن یک لایه پوشش را درست میکند. این نتایج از پیوند متالورژیکی قوی بین پوشش و ماده زیرلایه با حداقل رقت بدست میآید.

دو روش مختلف جهت سیستم رسانش پودر وجود دارد. در روش اول ذرات پودر از طریق یک سیستم هممحور و بطور همزمان با باریکه لیزر به زیرلایه رسانده میشود.

شکل 2: روکشکاری لیزری بوسیله روش تزریق پودر

روش دوم تزریق جانبی پودراست بطوریکه نــازل تغذیهکننده کنار لیزر قرار میگیرد. موقعیت نازل تغذیهکننده جانبی روی تمرکزپوششکاری اثر دارد. اگر نازل تغذیهکننده جانبی در راستایی قرار بگیرد که زیرلایه حرکت کند، پوشش بهتر انجام میپذیرد زیرا پودر بین زیرلایه و حوضچه مذاب بهدام میافتد.

غذیه با سیم

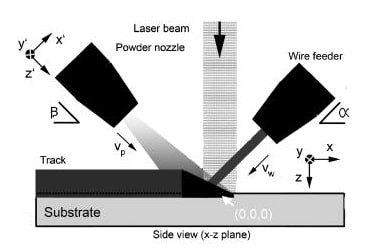

روش سوم برای تشکیل پوشش از طریق تغذیه با سیم میباشد. سیم از یک قرقره سیم متصل به قطعه و منطقه برهمکنش لیزر تغذیه میشود (شکل 3).

شکل 3: روکشکاری لیزری بوسیله سیستم تغذیه با سیم

در میان همه این روشهای LC به روش پیشنشانی مزایای ویژهای دارد بطور مثال پوشش یکنواخت و بدون ترک همراه با پیوند متالورژیکی قوی، با ماده پایه برقرار میکند. بنابراین در این پژوهش از روش پیشنشانی استفاده شده است.

عوامل موثر در روکش کاری لیزری

عوامل متعددی در روکش کاری لیزری و پوشش دهی به این وسیله موثر هستند که در ذیل به برخی از آنها اشاره شده است.

توان لیزر

توان لیزر یک عامل بسیار مهمی است که گرما را برای فرآیند پوشش آماده میکند. چگالی توان باریکه لیزر با محاسبه توان لیزر و مساحت نقطهای که باریکه لیزر در آن متمرکز شده، تعیین میشود. چگالی توان لیزر بر روی هندسه حوضچه ذوب تاثیر دارد و رابطه مستقیمی با ضخامت پوشش، پهنا و عمق حوضچه ذوب دارد. توان بکار گرفته شده در طی فرآیند باید در حدی باشد که ذوب محدود مواد، شامل پیوند متالورژیکی ضعیف در مرز مشترک زیرلایه و پوشش انجام پذیرفته و نقص یکنواختی مواد در حوضچه ذوب را از بین ببرد. صفحه کانونی نسبی باریکه لیزر اثر مستقیمی روی چگالی انرژی فرآیند دارد، بعلاوه ممکن است میکروساختار مسیر رسوبی را تغییر دهد.

سرعت روبش پرتو در پوشش دهی

علیرغم همه پارامترهای مستقل ثابت، هر چه سرعت روبش پرتو لیزر افزایش یابد دسترسی ماده به انرژی لیزر کاهش مییابد و این یک رابطه معکوس با پهنای پوشش، عمق حوضچه ذوب و ضخامت پوشش در دو روش پوششکاری پودر و سیم دارد.

میزان جریان گاز محافظ

جریان گاز محافظ، ماده پودری را بطور یکنواخت به حوضچه ذوب میرساند همچنین گاز محافظ از اکسیداسیون حوضچه ذوب بطور موضعی محافظت میکند. گــازهایی مانند آرگون ، هلیم و نیتروژن مــیتوانند بعنوان محافظ یا بعنوان گازهای حامل در فرآیند و خروجی مطلوب مورد استفاده قرار گیرند. آرگون متداولترین گازی است که به علت چگالی بیشتر و قیمت ارزانتر متداولتر میباشد. اگرچه ممکن است میزان جریان گاز حامل سبب اختلال سطح حوضچه و یا اثر منفی روی پهنای پوشش و سختی سطح داشته باشد بطوریکه حوضچه ذوب، سردن شدن با سرعت بیشتری را هنگام پاشش گاز محافظ روی سطح حوضچه ذوب تجربه میکند. میزان جریان گاز محافظ سرعت ذرات پودر و زمان مصرفی در باریکه لیزر را قبل از رسوب نشان میدهد. همچنانکه سرعت ذره افزایش مییابد میرایی توان لیزر کاهش یافته و این باعث افزایش انرژی لیزر عبوری به زیرلایه میشود.

نرخ تغذیه پودر، سیم و استراتژی تغذیه

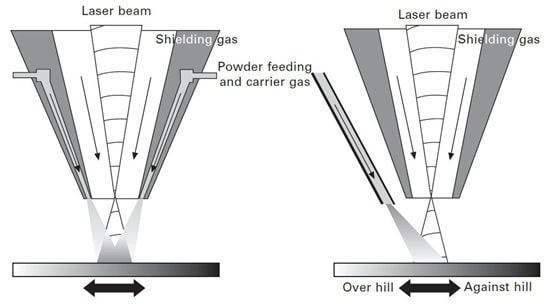

در فرآیند پوشش، ماده میتواند هم به شکل پودر یا سیم باشد. بعلاوه در فرآیند با پودر، پودر میتواند از طریق یک نازل هممحور یا جانبی از طریق یک نازل تغذیهکننده مشخص در حوضچه ذوب تغذیه شود. نازل تغذیهکننده جانبی میتواند برای تغذیه مواد بطور خاص در لبههای جلویی، عقبی یا مرکز حوضچه ذوب استفـاده شود. شکل 4 مکانیســمهـای تغذیه پودری برای هر دو بخش تغذیهکننده را نشــان میدهد.

شکل 4: استراتژی تغذیه پودر هم محور (چپ) و جانبی (راست)

رسانش مواد و برهمکنش با باریکه لیزر جهت پوشش، متاثر از ویژگیهای LC است. با وجود همه عوامل ثابت، افزایش در نرخ ماده تغذیه کننده، سیم یا پودر، سبب افزایش پهنا در ضخامت پوشش میشود و همچنین ممکن است سبب بهبود کیفیت رسوب تا حد محدود شود که آن نیز بستگی به گرانروی حوضچه ذوب و نرخ انجماد دارد. در سیستمهای رسوبی بر مبنای پودر، میتوان به انعطاف بیشتری در LC با استفاده از نازلهای تغذیهکننده جانبی جهت دستیابی به مواد مختلف در حوضچه برای تولید کامپوزیتهای لایهای یا پوششهای مختلف رسید. هنگامی که پودر بطور جانبی و یا از عقب و کنارهها( جایی که زیر لایه حرکت دارد) تغذیه میشود، نسبت به هنگامی که از جلو تغذیه میشود پوشش دارای کیفیت بالاتری میباشد. همچنین رسوب سیم میتواند بر ضعف های رسوب پودری که شامل هزینه زیاد پودر، کیفیت پایین رسوب و پرداخت ضعیف سطح است، غلبه کند. در رسوب سیمی، بهتر است روش تغذیه از جلو بوسیله رســانش سیــم در زاویه 45 درجه در لبه جلویی حوضچه اتخــاذ شود. همچنان که سیم توسط جذب گرمـای شعاعی ذوب میشود، آن به حوضچه ذوب نزدیک میشود. این روش کیفیت سطحی بهتر و کنترل بعدی را فراهم میکند.

مزایا و معایب پوشش دهی با روکشکاری لیزری

مزایا

- رقت کم (حداقل 1-5%) بین ماده پوششی و ماده پایه

- خواص پوشش عالی

- باریکه لیزر دارای خواص کانونی شدن، چگالی بالا و منبع گرمایشی قابل کنترل

- تغییرات حداقلی ماده پایه به سبب بار گرمایشی پایین

- دسترسی به ضخامت کنترل شده پوشش

- تغییرات میکروساختاری به علت محدوده گرمایی بسیار باریک

- هزینه و قابلیت هدایت منطقی

معایب

- توزیع انرژی غیرهمگن در باریکه لیزر وابسته به کیفیت و هندسه باریکه

- کاهش کیفیت روش به علت جذب کم باریکه لیزر در برهکنش با سطح فلز

- هزینه بالای چیدمان لیزر

- محدودیت در شرایط حرکت قطعه و یا باریکه لیزر جهت تولید اشکال مختلف

کاربردهای روکشکاری لیزری

کاربردهای صنعتی نیازمند به قطعاتی با سختی بالا، ویژگیهای مقاومت در برابر خوردگی و مقاومت به سایش است. LC فرایندی است که قادر به تامین نیازهای مذکور میباشد. LC میتواند درفرآیندهایی که نیاز به کیفیت بالا همچنین دارای انعطاف پذیری بدون افت کیفیت محصولات مورد استفاده قرار گیرد. کیفیت یکنواخت با ورودی حرارت کم باعث اجرای این روش در طیف گستردهای ازبرنامههای کاربردی میشود.

برنامههای کاربردی LC شامل ساخت قطعات یدکی، تولید قطعات جدید و تعمیر و نگهداری تجهیزات و قطعات فرسوده است. LC برای تولید سطوح با مقاومت به خوردگی و مقاومت به سایش بالا، اکسیداسیون در دمای بالا، خوردگی تر و غیره استفاده میشود. کاربردهای متداول فرآیند LC عبارتند از:

- تعمیرات بخشهای مختلفپوشش دهی توربین که شامل قطعات و قالبها، ابزاآلات و غیره است.

- بهبود مقاومت در برابرخستگی یاتاقانها، سوپاپها، اکسل، ابزاربرش و قطعات دیگری است که در شرایط کاری سخت استفاده میشوند.

- پوشش اجزا و قطعات سوپاپ، دریچه کشویی، دیسک، دریچههای اگزوز موتورها

- آببندی اتصالات و سطوح مشترک

- ساخت قطعات سه بعدی

- پوشش اجزای پمپ

پوشش ابزار و تیغه های برش جهت محافظت ازآنها در برابر سایش

مشاوره خرید مواد شیمیایی با کارشناسان اَوِسیناشیمی

شما عزیزان می توانید برای کسب اطلاعات بیشتر راجع به مواد شیمیایی و همچنین استعلام قیمت و موجودی با کارشناسان مجموعه اَوِسینا شیمی تماس بگیرید و یا از طریق شبکه های اجتماعی پیام دهید تا در سریع ترین زمان ممکن با شما تماس بگیریم.